تولید:

فرآیند تولید فنر عبارتند از:

پیچش

تنش زدایی

سنگ زنی

شات پینینگ

بادگیری

پوشش دهی

بسته بندی

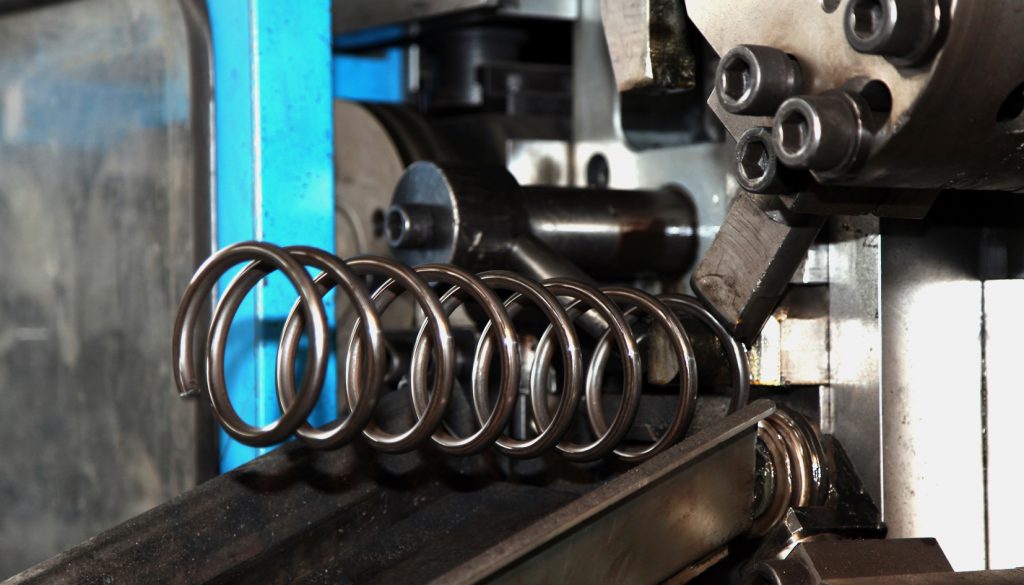

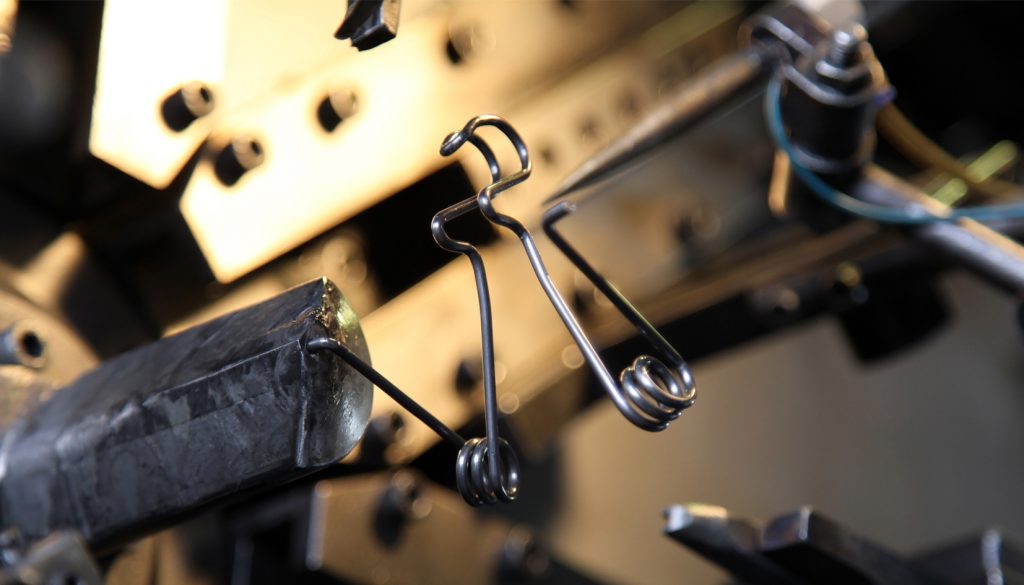

پیچش:

اولین مرحله از فرآیند تولید فنر، عملیات پیچش است، عملیات پیچش در شرکت صنعتی زمان فنر با ماشین آلات پیشرفته CNC انجام می شود. در عملیات پیچش شکل اولیه و خام فنر ایجاد می شود و در مراحل بعدی تولید کامل می گردد.

نکته حائز اهمیت این است که قبل از تولید انبوه باید تعدادی نمونه تولید شود و فرآیندهای تکمیلی آن به طور کامل انجام شود و نمونه ها تست گردد و در صورت درست بودن ابعاد و نیروهای فنر؛ تولید انبوه انجام شود و در غیر این صورت مجدد تنظیمات انجام شده و نمونه های جدید تولید و تست گردد.

تنش زدایی:

در ساخت فنرها با تغییر شکل مفتول، تنش های زیادی ایجاد می شود. هنگامی که پروسه ساخت فنر به اتمام می رسد این تنش های دائمی، تنش های پسماندی در فنر تولید می کنند که عمر خستگی و کارایی فنر را هنگام عملکرد کاهش می دهد، با انجام عملیات تنش زدایی باعث می شود این تنش ها حذف شده و فنر قابل استفاده گردد. عبور فنر از یک فاز حرارتی با دما و زمان مشخص باعث افزایش جنبش اتم ها و حرکت آنها و ایجاد پایداری در ساختار فولاد گردد. لازم به ذکر است که زمان و دمای تنش زدایی به عوامل مختلفی بستگی دارد: قطر مفتول، جنس مفتول، شرایط عملکرد و نوع فنر.

سنگ زنی:

در دو انتهای فنرهای فشاری پله ای به اندازه ضخامت مفتول ایجاد می شود که مانع مونتاژ مناسب این فنر است به همین دلیل با دستگاه های مرتبط فنرها را سنگ زنی می کنند که دو سر آن تخت شود و به راحتی در محل مونتاژ قرار گیرد

شات پینینگ:

این عملیات بر روی فنرهای انجام می شود که تحت شرایط بارگذاری نوسانی کار می کنند. چنانکه می دانیم بارگذاری نوسانی می تواند باعث شکست پیش از موعد یک قطعه مکانیکی می شود خصوصاً در شرایطی که تنش وارده بر قطعه سنگین می باشد یا اینکه قطعه در سطح خود دارای خراشیدگی و عیوب سطحی می باشد. علل آن وجود تنش های کششی در نقاط ضعیف است که باعث بروز ترک و گسیختگی میکروسکوپی در آن نقاط می گردد و به مرور زمان افزایش می یابد، که نهایتاً باعث ایجاد شکست قطعه می گردد، برای جلوگیری از آن از روش های مختلفی استفاده می شود یکی از این روش ها عملیات شات پینینگ است که باعث یکنواخت شدن سطح فنر و مانع بروز ترک و گسیختگی می شود و با این کار عمر فنر افزایش می گردد.

بادگیری

در این فرآیند فنر در یک فیکسچر مخصوص قرار گرفته و تا طول بسته فشرده می شود ، خاصیت این فرآیند این است که اولاً در هنگام عملکرد فنر دچار افت طول نمی شود و ثانیاً تنش های معکوسی در فنر ایجاد می شود که باعث خنثی شدن بخشی از تنش وارد شده به فنر در هنگام عملکرد می شود و عمر فنر افزایش می یابد.

پوشش دهی

یکی از روشهای پوشش دهی در ساخت و تولید فنر، پوشش دهی گالوانیزه می باشد، به طور معمول فنرها در وان آبکاری قرار داده می شود و با برقراری جریان، یون های فلز روی، از کاتد جدا شده و روی فنرها می چسبد و سطح فنرها با فلز روی پوشش داده می شود که دارای کاربردهای تزئینی و مقاومت در شرایط خوردگی است.

روش دیگر پوشش دهی الکترواستاتیک (پوششدهی با پودر ) می باشد که در آن پودر به سطح فنر پاشیده میشود و سپس فنر از کوره عبور میکند تا در اثر حرارت، ذرات پودری ذوب شوند و روی سطح فنر یک پوشش مقاوم در برابر خوردگی ایجاد می نمائید. پوشش دهی با باردار کردن ذرات پودر صورت میگیرد.